在焊接作业中,焊缝开裂是令从业者头疼的常见问题—— 轻则导致工件返工,重则引发设备故障甚至安全事故。微信公众号 “阿斯米” 曾在《焊缝为什么会开裂?小管径焊接方法和技巧》一文中,针对这一行业痛点展开深入解析,为焊接从业者提供了兼具理论性与实操性的参考。本文将基于该文核心内容,重新梳理焊缝开裂的关键诱因,并聚焦小管径焊接的技术要点,帮助读者更系统地规避焊接缺陷。

一、焊缝开裂的四大核心诱因:从应力到成分的全面剖析

焊缝开裂并非偶然现象,而是多种因素共同作用的结果。其核心诱因可归纳为四大类,每一类都直接影响着焊接接头的稳定性。

1. 应力集中:焊接结构的 “隐形杀手”

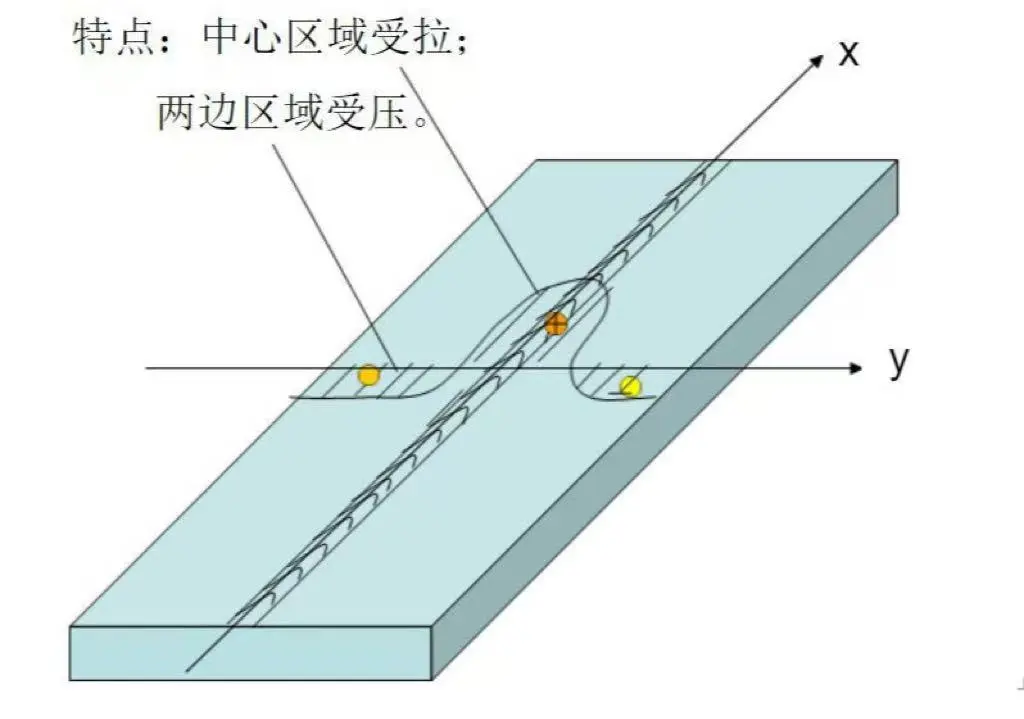

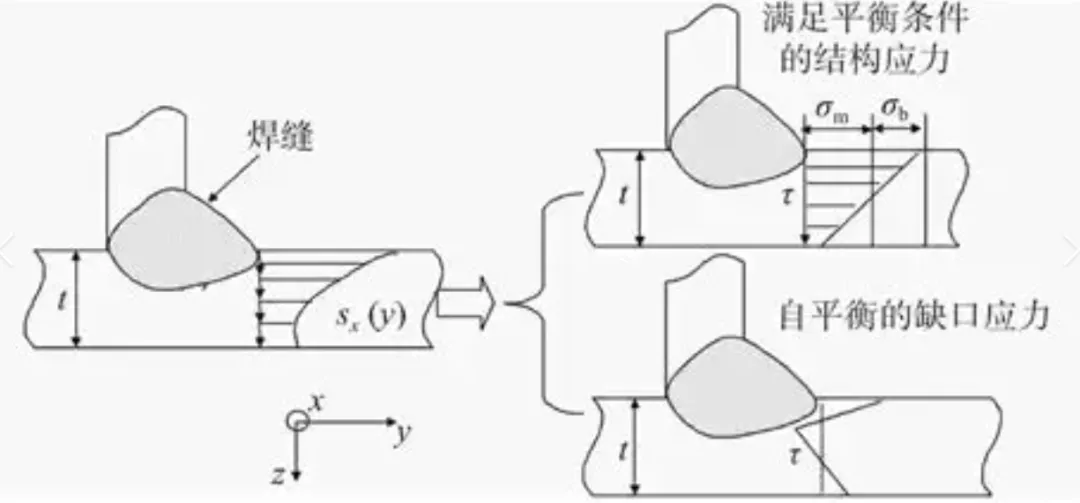

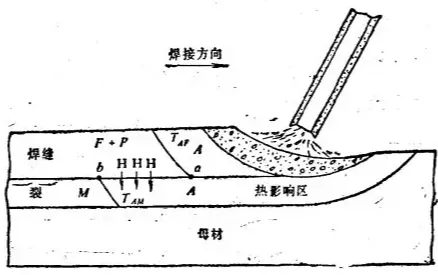

焊接过程中,金属材料经历加热、熔化、冷却的剧烈温度变化,必然会产生内应力。当应力集中在焊缝区域或结构薄弱部位,且超过材料的抗拉强度时,开裂便会随之发生。例如,在厚板与薄板对接焊接时,若未采用过渡坡口设计,厚薄过渡处易形成应力集中点;又如,焊接件整体刚性过大,冷却过程中无法自由收缩,内应力无法释放,最终会以裂纹的形式“突破” 焊缝。这种因应力导致的开裂,在低温环境下更为常见 —— 低温会降低金属材料的韧性,使材料更易在应力作用下断裂。

2. 拘束力过强:限制收缩引发的开裂风险

拘束力与应力密切相关,但更侧重于外部结构对焊接件的限制。当焊接件被固定在刚性工装中,或焊接结构本身设计不合理(如封闭焊缝、复杂框架结构),焊接后的冷却收缩会受到强烈拘束,此时焊缝及热影响区会承受巨大的拉应力。“阿斯米” 文章中提到,某批小管径管道焊接时,因采用刚性固定夹具且未预留收缩余量,冷却后近 80% 的焊缝出现纵向裂纹,正是拘束力过强的典型案例。此外,多道焊作业中,若前一道焊缝未完全冷却就进行下一道焊接,后续焊接产生的热应力会与前一道焊缝的残余应力叠加,进一步增加拘束力,加剧开裂风险。

3. 刚性过大:结构设计与焊接顺序的双重影响

焊接件的刚性大小,既取决于结构本身的几何形状(如厚壁管件、实心钢柱的刚性远大于薄壁件),也与焊接顺序密切相关。若焊接结构本身刚性较强,且焊接顺序安排不当—— 例如,先焊接整体框架的封闭焊缝,再焊接局部接头 —— 会导致后续焊接时结构已无收缩空间,内应力持续累积。“阿斯米” 在文章中特别指出,对于刚性较大的构件,应采用 “分散焊接”“对称焊接” 的顺序,通过逐步释放应力降低开裂概率。反之,若盲目追求焊接速度,忽视刚性对焊缝的影响,即便选用优质焊材,也难以避免开裂问题。

4. 化学成分失衡:焊材与母材的 “匹配陷阱”

焊材与母材的化学成分不匹配,是导致焊缝开裂的另一重要原因。一方面,若母材中碳、硫、磷等有害元素含量过高,会降低焊缝的塑性和韧性,使焊缝在冷却过程中易形成脆化组织(如马氏体),增加冷裂纹风险;另一方面,焊材选择不当也会引发问题—— 例如,用低碳钢焊条焊接高强度合金钢,焊缝金属的强度低于母材,受力时焊缝易成为薄弱环节,进而开裂。

二、小管径焊接的关键技巧:从底层到盖面层的实操要点

小管径管道(通常指外径小于100mm 的管件)因空间狭窄、焊接视野受限,焊接难度远大于大管径管件,且焊缝开裂风险更高。

1. 打底层焊接:筑牢焊缝 “第一道防线”

打底层是小管径焊接的基础,其质量直接决定后续焊缝的稳定性,需重点控制引弧、运条和熔池温度。

引弧方法:采用“直击法” 引弧,将焊条端部直接接触坡口根部,避免在非焊接区域引弧后再拉至坡口 —— 这种方式可减少引弧点的气孔和夹渣,同时确保根部熔透。需注意,引弧后应迅速将电弧拉长至 2-3mm,待坡口根部熔化形成熔池后,再缩短弧长至 1-1.5mm 进行焊接。

焊条角度:小管径焊接多采用全位置焊接(平、立、横、仰焊),焊条角度需随位置调整。例如,平焊位置时,焊条与管件轴线夹角保持45°-50°;立焊位置时,焊条向上倾斜 15°-20°,并采用 “锯齿形” 运条,确保熔池均匀;仰焊位置时,焊条角度略向下,弧长控制在 1mm 以内,防止熔滴坠落。

熔池控制:打底层熔池温度过高易导致烧穿,过低则会造成未熔透,进而引发裂纹。操作时需通过调整焊接电流(通常比大管径焊接低10%-15%)和运条速度控制温度 —— 当熔池出现下坠趋势时,加快运条速度;当熔池变小、流动性变差时,适当减慢速度,确保熔池与母材充分融合。

2. 盖面层焊接:兼顾外观与强度的 “收尾工程”

盖面层焊接需在保证焊缝强度的同时,确保外观平整、无缺陷,避免因外观瑕疵隐藏内部裂纹风险。

运条方式:根据小管径的曲率,盖面层宜采用“月牙形” 或 “螺旋形” 运条。焊接时,焊条摆动幅度以覆盖打底层焊缝边缘 2-3mm 为宜,避免摆动过大导致焊缝宽窄不均;同时,摆动速度要均匀,防止局部过热产生热裂纹。

接头处理:小管径焊接因焊缝短,接头次数较多,接头质量是盖面层的关键。每次接头时,需在前段焊缝末尾10-15mm 处引弧,然后缓慢拉至接头处,待熔池与前段焊缝熔合后再继续焊接,避免出现 “脱节” 或 “凸起”,减少应力集中点。

收尾技巧:焊接至终点时,采用“回焊法” 收尾 —— 当电弧接近终点时,缓慢将焊条向相反方向回焊 5-10mm,然后切断电弧,确保弧坑填满。若弧坑未填满,易形成缩孔,缩孔周围会产生应力集中,后续使用中可能扩展为裂纹。

三、焊缝开裂的预防思维:从源头控制到过程管理

结合前文对开裂原因的分析和小管径焊接技巧的梳理,可总结为 “源头控制 + 过程管理” 两大维度。在源头控制上,需做好焊材与母材的匹配(根据母材材质、工况选择对应的焊材)、结构设计优化(避免封闭焊缝、预留收缩余量);在过程管理上,需合理安排焊接顺序(对称焊、分散焊)、控制焊接参数(电流、电压、焊接速度)、做好焊后处理(如消氢处理、保温缓冷)。对于小管径焊接这类特殊场景,还需加强操作人员的技能培训,通过实操练习提升对熔池、弧长的控制能力 —— 毕竟,再完善的理论,最终都需要通过精准的操作落地。

焊缝开裂虽看似复杂,但只要掌握其核心诱因,针对性地优化焊接工艺与操作技巧,就能有效降低风险。无论是大型设备焊接,还是小管径管道作业,“细节决定成败” 都是不变的准则。